એલ્યુમિનિયમ ડાઇ કાસ્ટિંગ એ એક પ્રક્રિયા છે જેમાં પીગળેલા એલ્યુમિનિયમ એલોયને દબાણ હેઠળ સ્ટીલ ડાઇ અથવા મોલ્ડમાં ફરજ પાડવામાં આવે છે.તે સામાન્ય રીતે મોટા પાયે ઉત્પાદન માટે કાર્યરત છે અને પ્રમાણમાં ઓછા ખર્ચે અત્યંત જટિલ વિગતો તેમજ ખૂબ જ ચુસ્ત સહિષ્ણુતાવાળા ઘટકો સાથેના ભાગોનું ઉત્પાદન કરી શકે છે.એલ્યુમિનિયમ ડાઇ કાસ્ટિંગમાંથી ઉત્પાદિત ભાગોમાં ઉત્તમ યાંત્રિક ગુણધર્મો છે અને તે કાટ, ગરમી અને વસ્ત્રો માટે પ્રતિરોધક છે.

• એલ્યુમિનિયમ ડાઇ કાસ્ટિંગ સંખ્યાબંધ લાભો પ્રદાન કરે છે, જેમાંના કેટલાકનો સમાવેશ થાય છે:

• હળવા અને મજબૂત ઘટકો જે અન્ય પ્રકારની ધાતુઓ કરતાં વધુ ખર્ચ-અસરકારક હોય છે

• ઓછા લીડ ટાઇમ અને ઘટાડા કચરાને કારણે કાર્યક્ષમતામાં સુધારો

• તેની નમ્રતાને કારણે ડિઝાઇનની સ્વતંત્રતામાં વધારો, જટિલ આકારોને ઝડપથી અને સરળતાથી બનાવવાની મંજૂરી આપે છે

• અન્ય ધાતુઓની સરખામણીમાં કાટ, ગરમી અને વસ્ત્રો સામે વધુ પ્રતિકાર

• મોટા ભાગના એલ્યુમિનિયમ એલોય ઉચ્ચ દબાણ અને તાપમાનનો સામનો કરવા સક્ષમ સાથે મોટા પાયે ઉત્પાદન કરવાની ક્ષમતા

એલ્યુમિનિયમ ડાઇ કાસ્ટિંગ એ એક અદ્ભુત બહુમુખી ઉત્પાદન પદ્ધતિ છે જેનો ઉપયોગ વિવિધ ઉદ્યોગો માટે ભાગોની વિશાળ શ્રેણી બનાવવા માટે થાય છે.ઓટોમોટિવ ઘટકોથી લઈને તબીબી પ્રત્યારોપણ અને વધુ, એલ્યુમિનિયમ ડાઇ કાસ્ટિંગનો ઉપયોગ લગભગ કંઈપણ બનાવવા માટે થઈ શકે છે, જેમ કે:

• ઓટોમોટિવ ઉદ્યોગ:આંતરિક ટ્રીમ, ટ્રાન્સમિશન કેસીંગ્સ, એન્જિન બ્લોક્સ અને માઉન્ટિંગ્સ, રેડિએટર્સ અને ચાર્જિંગ સિસ્ટમ્સ સહિત વિવિધ ભાગો.

• એરોસ્પેસ ઉદ્યોગ:જટિલ ઘટકો જેમ કે પંપ, સેન્સર, એક્ટ્યુએટર, રેડિયો ટાવર અને એન્ટેના.

• તબીબી ઉદ્યોગ:ઇમ્પ્લાન્ટેબલ હાર્ટ વાલ્વ, સર્જિકલ સાધનો, ઓર્થોટિક્સ અને પ્રોસ્થેટિક્સ જેવા અત્યંત વિશિષ્ટ ઘટકો.

• ઘરગથ્થુ સાધનો:રેફ્રિજરેટર્સ અને વૉશિંગ મશીનો તેમજ અન્ય નાના ઘટકો માટે હિન્જ્સ અને લૅચ્સ કે જેને જટિલ વિગતવાર કામની જરૂર હોય છે.

• વગેરે,.

તમારા ડાઇ કાસ્ટિંગ પ્રોજેક્ટ માટે યોગ્ય એલ્યુમિનિયમ એલોય પસંદ કરવું એ સુનિશ્ચિત કરવા માટે જરૂરી છે કે તમારું તૈયાર ઉત્પાદન તમારા તમામ વિશિષ્ટતાઓને પૂર્ણ કરે છે.યોગ્ય એલોય પસંદ કરવા માટેની કેટલીક ટીપ્સ અહીં છે:

• તમારા ભાગની તાકાત અને ટકાઉપણાની જરૂરિયાતોને ધ્યાનમાં લો.વિવિધ એલોય વિવિધ સ્તરની તાકાત અને વસ્ત્રો પ્રતિકાર પ્રદાન કરે છે, તેથી એલોય પસંદ કરવું મહત્વપૂર્ણ છે જે તમારી એપ્લિકેશનની જરૂરિયાતોને પૂર્ણ કરે.

• જરૂરી કાટ પ્રતિકાર સ્તરનું મૂલ્યાંકન કરો.કાટ સામે વધારાની સુરક્ષા પૂરી પાડવા માટે એલ્યુમિનિયમ એલોયની સારવાર અને એનોડાઇઝ કરી શકાય છે, તેથી તમારા ભાગોને કયા વાતાવરણમાં સહન કરવાની જરૂર પડશે તે ધ્યાનમાં લેવાની ખાતરી કરો.

• ઉત્પાદન ખર્ચ અને ડિલિવરીનો સમય ધ્યાનમાં લો.ભાગની જટિલતાને આધારે, વિવિધ એલોયને વિવિધ ઉત્પાદન પદ્ધતિઓ અથવા ટૂલિંગ રોકાણોની જરૂર પડી શકે છે, તેથી તમારા પ્રોજેક્ટ માટે એલોય પસંદ કરતી વખતે આ પરિબળોનું વજન કરવું મહત્વપૂર્ણ છે.

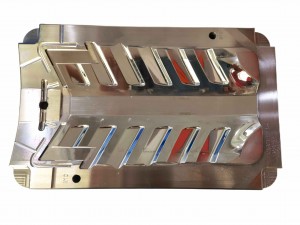

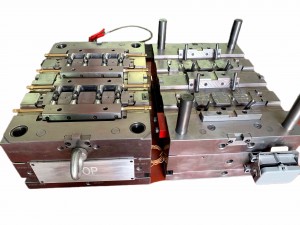

એલ્યુમિનિયમ ડાઇ કાસ્ટિંગ માટે ટૂલિંગ અને મશીનિંગ જરૂરિયાતો વપરાયેલ એલોય, ભાગની જટિલતા અને અન્ય પરિબળોના આધારે બદલાય છે.સામાન્ય રીતે, સાધનનો પ્રકાર પસંદ કરતી વખતે નીચેનાને ધ્યાનમાં લેવું મહત્વપૂર્ણ છે:

• સાધન સામગ્રીની પસંદગી ઉપયોગમાં લેવાતા એલોય અને ગુણવત્તાના પરિણામો ઉત્પન્ન કરવા માટે જરૂરી તાપમાન પર આધારિત હોવી જોઈએ.અમે સામાન્ય રીતે ડાઇ કાસ્ટ ટૂલિંગ માટે H13, SKD61, 8407, 8418, 8433 અને W360 નો ઉપયોગ કરીએ છીએ.

• પૂરતો ડ્રાફ્ટ એંગલ છે તેની ખાતરી કરવા માટે કાળજી લેવી જોઈએ જેથી કરીને જ્યારે બહાર કાઢવામાં આવે ત્યારે ઘટકો સરળતાથી ડાઇથી દૂર જઈ શકે.મોલ્ડ ડિઝાઇન કરતા પહેલા સંપૂર્ણ DFM વિશ્લેષણ કરવું જોઈએ.

• ચોક્કસ આકારો અથવા વિગતો મેળવવા માટે કાસ્ટિંગ પછી બીજી મશીનિંગની જરૂર પડી શકે છે, તેમાં CNC મશીનિંગ, ડ્રિલિંગ, ટેપિંગ વગેરેનો સમાવેશ થાય છે.

• સરફેસ ફિનિશિંગ વિકલ્પો જેમ કે સેન્ડ-બ્લાસ્ટિંગ અથવા વાઇબ્રેટરી પોલિશિંગ, એનોડાઇઝિંગ, પ્લેટિંગ અથવા પેઇન્ટિંગ પણ તમારી જરૂરિયાતોને આધારે જરૂરી હોઈ શકે છે.

ડાઇ કાસ્ટેડ ભાગો માટે CNC મશીનિંગ

એલ્યુમિનિયમ ડાઇ કાસ્ટિંગમાં સામાન્ય સમસ્યાઓનું નિવારણ કરવું એ સમય માંગી લે તેવી અને ખર્ચાળ પ્રક્રિયા હોઈ શકે છે, પરંતુ તમારા ઘટકોની ગુણવત્તા સુનિશ્ચિત કરવી જરૂરી છે.એલ્યુમિનિયમ ડાઇ કાસ્ટિંગ સાથે સામાન્ય સમસ્યાઓના મુશ્કેલીનિવારણ માટે અહીં કેટલીક ટીપ્સ આપી છે:

• છિદ્રાળુતા:કોઈપણ પિનહોલ્સ અથવા અન્ય વિસ્તારો માટે તમારા ભાગની તપાસ કરો જે છિદ્રાળુતા તરફ દોરી શકે છે.જો તમને કોઈ મળે, તો મોલ્ડનું તાપમાન, ઈન્જેક્શનનું દબાણ અને અન્ય પરિબળોની સમીક્ષા કરવાનું સુનિશ્ચિત કરો કે જેણે ટુકડાને ભરવાને અસર કરી હોય.

• વિકૃતિ:જો તમને ડાઇમાંથી દૂર કર્યા પછી ભાગોમાં વિકૃતિ જોવા મળે, તો તપાસ કરો કે શું મોલ્ડ ડિઝાઇન અથવા ઠંડકનો સમય આ સમસ્યાનું કારણ બની શકે છે.કોઈપણ વિકૃતિ ઘટાડવા માટે તમારે ભાવિ ઉત્પાદન રન માટે આ સેટિંગ્સને સમાયોજિત કરવાની જરૂર પડી શકે છે.

સપાટીની ખામીઓ:જો તમને સ્પ્લે માર્કસ અથવા ફિન્સ જેવી કોઈપણ સપાટીની ખામીઓ મળે, તો તપાસો કે ઈન્જેક્શનની ઝડપ અને મેલ્ટ ફ્લો રેટ વચ્ચે મેળ ખાતો નથી, કારણ કે આ ઘણીવાર આ સમસ્યાઓનું કારણ બની શકે છે.સપાટીની અપૂર્ણતાઓને ઘટાડવા માટે તાપમાન અને ઠંડકના દર જેવા કાસ્ટિંગ પરિમાણોને સમાયોજિત કરવું પણ જરૂરી હોઈ શકે છે.

જ્યારે નવો પ્રોજેક્ટ શરૂ થાય છે, ત્યારે પ્રકારના પરીક્ષણો માટે ઝડપી પ્રોટોટાઇપિંગ ભાગોની જરૂર પડે છે.પ્રોટોટાઇપ બનાવવાની ઘણી રીતો છે જેમાં CNC મશીનિંગ, વેક્યુમ કાસ્ટિંગ, 3D પ્રિન્ટિંગ અને રેપિડ પ્રોટોટાઇપ ટૂલિંગનો સમાવેશ થાય છે.

• CNC મશીનિંગ કોઈપણ જથ્થા સાથે મેટલ અને પ્લાસ્ટિકના ભાગો બનાવી શકે છે.

• વેક્યુમ કાસ્ટિંગ સિલિકોન મોલ્ડનો ઉપયોગ કરીને 5-100 યુનિટ પ્લાસ્ટિકના ભાગો માટે છે

• 3D પ્રિન્ટીંગ એબીએસ, પીએ અથવા સ્ટીલના ભાગોને છાપવા માટે છે.પ્લાસ્ટિક માટે, 3D પ્રિન્ટેડ ભાગો ઊંચા તાપમાને ટકી શકતા નથી.

• રેપિડ પ્રોટોટાઇપ ટૂલિંગ એ S50C અથવા એલ્યુમિનિયમ જેવા સોફ્ટ સ્ટીલ દ્વારા બનાવવામાં આવેલ સોફ્ટ મોલ્ડ છે.આ સોલ્યુશન વેક્યુમ કાસ્ટિંગ કરતા ઘણા વધુ ભાગોનું ઉત્પાદન કરી શકે છે.ઉત્પાદન ટૂલિંગ કરતાં લીડ સમય ઓછો છે અને કિંમત પણ ઓછી છે.

અમે ઉપયોગમાં લીધેલી સામગ્રી: પીસી, પીએમએમએ, પીઓએમ, પીપી વગેરે જેવા પ્લાસ્ટિક.સ્ટીલ, એલ્યુમિનિયમ, પિત્તળ, તાંબુ વગેરે જેવી ધાતુ.

સિલિકોન ભાગો કેવી રીતે બનાવવું

સિલિકોન ભાગ બનાવવા માટે, તમારે ઇન્જેક્શન મોલ્ડિંગની પ્રક્રિયાનો ઉપયોગ કરવાની જરૂર પડશે.આમાં ઇન્જેક્શન મશીનમાં પ્લાસ્ટિક પીગળવું અને તેને બંધ પોલાણમાં ઇન્જેક્ટ કરવામાં આવે છે, જ્યાં તે ઠંડુ થાય છે અને ઇચ્છિત આકાર લેવા માટે સખત બને છે.

તમે ઉપયોગ કરી શકો તેવી અન્ય પ્રક્રિયાઓમાં પ્રેસ મોલ્ડિંગ, વેક્યુમ કાસ્ટિંગ અથવા 3D પ્રિન્ટિંગનો સમાવેશ થાય છે.તમે કયા પ્રકારનો ભાગ બનાવવાનો પ્રયાસ કરી રહ્યાં છો તેના આધારે દરેક પદ્ધતિ અનન્ય ફાયદા અને ગેરફાયદા પ્રદાન કરે છે.

તમામ પદ્ધતિઓ સાથે, યોગ્ય તાપમાન અને દબાણ મેળવવું એ ચોક્કસ પરિમાણો અને ઇચ્છનીય સામગ્રીના ગુણધર્મો પ્રાપ્ત કરવા માટે ચાવીરૂપ છે.

સિલિકોન ભાગોના ઉપકરણો

ઓટોમોટિવ, મેડિકલ, ઈલેક્ટ્રોનિક, હાઉસવેર, કિચનવેર અને અન્ય ઘણા બધા ઉદ્યોગો સિલિકોન સોફ્ટ પાર્ટ્સનો ઉપયોગ કરી શકે છે.ભાગો માટે, સામાન્ય રીતે તમે આ શોધી શકો છો જેમ કે ગાસ્કેટ, સીલ, ઓ-રિંગ્સ, એર ફિલ્ટર્સ, હોસીસ, લાઇટિંગ ઘટકો, સેલફોન કેસ, કીબોર્ડ કવર, વાયર અને કેબલ ઇન્સ્યુલેશન અને ઘણા તબીબી ઉપકરણો.

મેટલ સ્ટેમ્પિંગ પાર્ટ્સ મેટલ સ્ટેમ્પિંગની પ્રક્રિયા દ્વારા બનાવવામાં આવેલા ધાતુના ઘટકો છે, એક ઉત્પાદન તકનીક જેમાં પંચિંગ, કટીંગ અથવા મેટલ શીટ્સને ઇચ્છિત આકારમાં બનાવવાનો સમાવેશ થાય છે.

મેટલ સ્ટેમ્પિંગનો ઉપયોગ ઓટોમોટિવ અને એરોસ્પેસ ઉદ્યોગો સહિત વિવિધ પ્રકારના ઉદ્યોગો માટે ભાગો બનાવવા માટે થાય છે.

તેનો ઉપયોગ કસ્ટમ અને જટિલ આકારો બનાવવા માટે પણ થઈ શકે છે.મેટલ સ્ટેમ્પિંગનો ઉપયોગ કરવાના ફાયદાઓમાં ખર્ચ-અસરકારકતા, ડિઝાઇનની જટિલતા અને લવચીકતાનો સમાવેશ થાય છે.

SPM એ ગ્રાહકોને તેમના ટર્નકી પ્રોજેક્ટ માટે ઘણા મેટલ સ્ટેમ્પિંગ સામાનમાં મદદ કરી છે, અમારી અસરકારક એન્જિનિયરિંગ સેવા તેમના ખર્ચ અને સમયનો ઘણો બચાવ કરી શકે છે.

જીગ્સ અને ફિક્સર એ વિવિધ ભાગો અને ઘટકોની ઉત્પાદન પ્રક્રિયામાં મદદ કરવા માટે વપરાતા સાધનો છે.

જિગ એ એક વિશિષ્ટ સાધન છે જે ડ્રિલિંગ, મિલિંગ અને આકાર આપવા જેવી વિવિધ મશીનિંગ કામગીરી દરમિયાન વર્કપીસને માર્ગદર્શન, પકડી અથવા સ્થાને રાખવામાં મદદ કરે છે.

ફિક્સ્ચર એ એવા ઉપકરણો છે જે મશીન અથવા વર્કબેન્ચ સાથે જોડાયેલા હોય છે અને જ્યારે તેઓ પર કામ કરવામાં આવે ત્યારે ભાગોને શોધવા અને સુરક્ષિત કરવામાં મદદ કરે છે.

તેઓ ચોકસાઈ અને કાર્યક્ષમતા સુનિશ્ચિત કરવા માટે વિવિધ કાર્યોને સમાવવા માટે કસ્ટમ ડિઝાઇન કરી શકાય છે. બંને જીગ્સ અને ફિક્સર સ્ટીલ અથવા એલ્યુમિનિયમ જેવા ધાતુના બનેલા હોઈ શકે છે અને ન્યૂનતમ પ્રયત્નો સાથે ચોક્કસ ઘટકોના ઉત્પાદન માટે આવશ્યક છે.

SPM અમારા પોતાના ઈન્જેક્શન મોલ્ડિંગ ઉત્પાદન માટે જીગ્સ અને ફિક્સર બનાવે છે અને ગ્રાહકોને તેને બનાવવાની સેવા પણ પૂરી પાડે છે.

જો તમારી પાસે આની માંગ હોય, તો કૃપા કરીને કોઈપણ સમયે સંપર્ક કરો.